创新赋能强酒钢(语音版)

发现、挖掘优秀钢企的高质量发展典型经验,是中国冶金报社重点推进的工作,此前重磅推出的中信泰富特钢、中国宝武(八钢篇、太钢篇、马钢篇、宝武集 团篇)高质量发展典型报道,受到读者的喜爱和好评, 在业内引起了强烈反响。这一次,《中国冶金报》记者深入酒钢,力求真实、生动、全面地再现酒钢在高质量 发展方面的解题过程与模式创新,为更多钢铁企业答好自身高质量发展答卷提供借鉴。今日推出酒钢高质量发展系列报道之三 ——《创新赋能强酒钢》。

近期,酒泉钢铁(集团)有限责任公司(下称酒钢)技术团队开发出的常规工艺下316H第四代核电快堆用不锈钢材料实现了向霞浦核电快堆示范项目的稳定供应,一举扭转了该材料长期被国外“卡脖子”的被动局面。这是酒钢满园春色花之一朵。

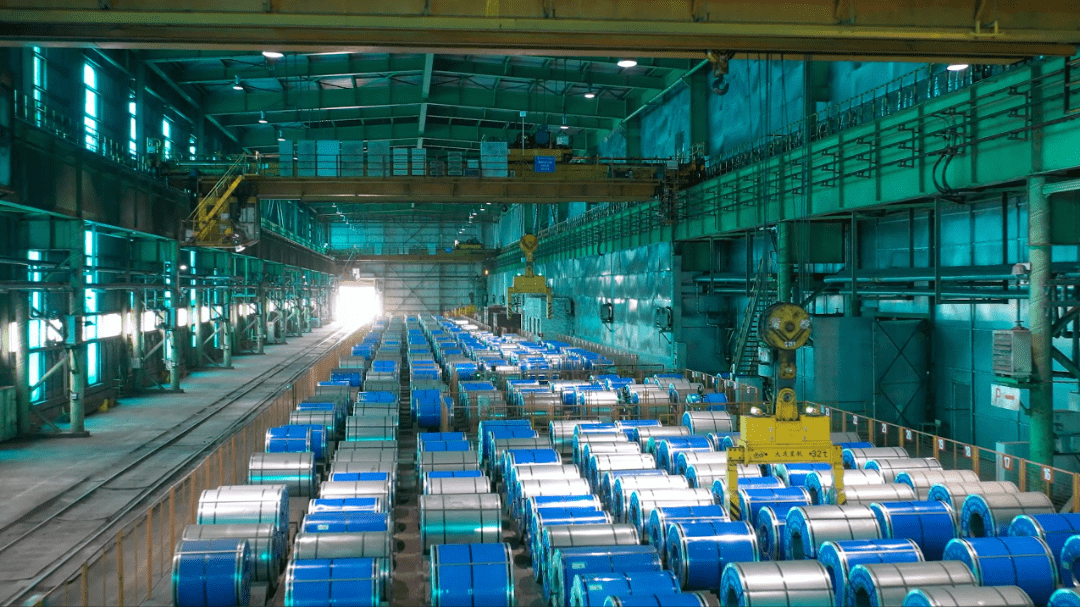

10多年来,“酒钢造”产品遍地开花,以桥梁钢、铝电系列用钢、热镀锌铝镁镀板带、冷轧高强钢、双相不锈钢、核电用不锈钢为代表的一批优势产品走俏市场,应用领域不断向专业化方向拓展。

数据是最好的证明:2012年至今,酒钢累计开展科技项目3280项、新增授权专利2724件,获得甘肃省科学技术奖34项、甘肃省专利奖20项、甘肃省工业优秀新产品奖15项;近年来,每年新增授权专利近300项,拥有专利数量和质量逐年攀升,每万人发明专利拥有量显著提升。

甘肃省嘉峪关市远离中心城市,距离最近的大城市兰州也有将近800千米。这意味着酒钢的产品需要到千里之外寻求市场,如果原料再从海外进口,成本就更加难以控制。以酒钢榆钢为例,进口矿的物流成本就比同类型钢铁企业多200元/吨,折合铁水成本增加约320元/吨。

“酒钢的根本特点在于‘两头在外’,想要实现低成本制造,就要提升核心竞争力,攻克核心工艺,掌握核心关键技术。”酒钢领导班子一致认为。

近年来,酒钢围绕重点工艺技术项目,坚持绿色化保障、信息化支撑、智能化驱动,精心组织,努力破解制约瓶颈,全力推进项目提质提速提效。

2020年5月份,煤基氢冶金回转窑中试线项目全面打通主工艺系统并成功点火试车,酒钢煤基氢冶金理论从实验室走向工业实践;6个多月后,粉矿悬浮磁化焙烧选矿改造一期工程项目核心工程悬浮焙烧系统实现达产达标。由于大规模应用尚属首例,该工程在试生产期间遇到了诸多问题。该项目团队先后进行了多次改造和生产调试,集中攻克了悬浮焙烧炉干燥段落料、冷却产品过氧化、余热锅炉冷却效果差等多项生产瓶颈和“卡脖子”技术难题。

据介绍,该工程工艺增加了还原过程,使弱磁矿变为强磁矿,能耗指标优于竖炉,对比普通还原焙烧,产量从25吨/小时提升到210吨/小时;且最终铁精粉的成本控制在300元/吨左右,竞争力发生质的飞跃。

“项目的成功实施,为酒钢镜铁山难选铁矿石选矿技术难题提供新的解决方法,与原强磁选工艺相比,悬浮磁化焙烧系统精矿铁品位提高12.48个百分点,金属回收率提高26.03个百分点,每年可增产铁精矿21.86万吨。”选矿工艺工程师李宁介绍。

磁化焙烧工艺的成功,不但让酒钢的尾矿库(21%铁品位)变成了矿山,而且兄弟企业的尾矿库也可因此技术受益。中国工程院院士孙传尧在甘肃省金属学会组织的该成果评价会上,认为该成果“国际领先,全球首套,如果大面积推广,将有力保障资源安全,有效降低对国外矿山资源的依存度”。

目前,酒钢拥有镜铁山矿和镜铁山矿黑沟矿区。镜铁山矿保有铁矿资源储量为2.758亿吨、平均品位为35.71%,可采铁矿储量为2.137亿吨;黑沟矿区保有资源储量为1.463亿吨,可采储量为1.387亿吨,平均品位为35.65%。

进口矿运到嘉峪关成本要增加约180元/吨。酒钢自产矿的优势就显得特别突出,区域劣势变成了资源优势。

“2030年之前,我们将再建5套磁化焙烧系统,在50%依存度的基础上更大幅度地降低对进口矿的依存度。”李宁表示。

2016年,酒钢宏兴股份公司与北京科技大学合作,共同探究二氧化碳在炼钢循环利用方面的可能性,并深入研究二氧化碳强化底吹安全长寿技术和二氧化碳用于转炉底喷粉工艺技术。2018年7月份,酒钢在国内首家成功实现了转炉底喷粉工艺实验。

“我们对底吹枪进行优化,由狭缝式改为金属管并提升了金属管数量,成效显著,寿命在1.5万炉~2万炉,与炉役期完全同步。”酒钢钢铁研究院经济技术研究所教授级高级工程师魏国立说,从内部统计数据来看,三四年间转炉渣氧化亚铁含量降低1.8%,按照年产1000万吨钢,可降低成本6000万元/年;顶底混吹二氧化碳,吨钢效益11元,年产千万吨钢效益可在1.1亿元/年左右。

“当单支喷枪使用超过2000炉时,我们实现了超低的碳氧积,可以说彻底颠覆了现有的炼钢理论。”魏国立介绍。

据悉,碳氧积的降低可以有效降低钢中氧含量,钢中夹杂物就会随之大幅度减少,还能高效脱磷并能稳磷、控碳,从而大幅度提升钢材质量,尤其是在不锈钢产品冶炼上具有更大的质量优势。

酒钢还把智慧因素注入核心工艺,让核心工艺具备“最强大脑”,从而实现工艺的更高效、更稳定和产品的更高质。

走进酒钢集团西部重工股份有限公司(下称酒钢西部重工),《中国冶金报》记者看到精密铸造分厂里的一台2.5米长、1.5米宽、1米高的3D打印机正在作业中。十几个小时后,一台发动机缸体的3D打印砂型成型,经过吹砂、浇铸、冷却等环节,一件成品发动机缸体就可以出库走向市场。

“3D铸造砂型打印工艺具有高精度、短周期、高工艺灵活度等技术优势。近年来,酒钢西部重工利用3D铸造砂型打印工艺开拓高端铸件市场,实现单件小批量高端铸件的短流程、批量化生产,进一步释放技术创新活力,提高产品附加值,推动传统铸造向中高端迈进。”铸造分厂厂长苏文介绍。

据介绍,酒钢3D砂型打印及精密铸造数字化车间项目是甘肃省首个3D打印智能铸造项目,2021年7月份产线正式具备试生产条件,产品实现“近净成型”,进入高端铸件领域,助力传统铸造工厂向“绿色智能”工厂转型。同年12月。